国家重点节能技术推广目录

发布时间:2014-09-01 09:50:59 阅读:0次

| 节能技术名称 | 适用范围 | 主要技术内容 | 技术条件 | 典型项目投资额 | 预计“十一五”期间推广比例 | 节能量 | ||

| 单位节能量 | 项目节能量 | 节能潜力 | ||||||

| 油田机械用放 | 石油行业带伴生气的油田 | 用制冷设备将油田伴生天然气液化回收 | 大中型油田 | 1.025亿元 | 20%~50% | 油田伴生气和原油产量之比各地区差别较大 | 65000t/a(标煤) | 适合绝大部分 |

| 空天然气回收液化工程 | 带伴生气的油 田 | |||||||

| 裂解炉空气预 热节能技术 | 石化行业石化裂解 炉 | 充分利用装置余 | 4万t/a乙烯生产 能力 | 38万元 | 90% | 12kg/t | 480t/a(标油) | 8万t/a(标油) |

| 热资源加热裂解炉的助燃空气,达到节能目的 | 乙烯(标油) | |||||||

| 变频器调速 | 通用技术 | 对电动机有矢量、磁场、直接转矩控制;有滑模变结构,模型参考自适 应技术;有模糊控制、神经元网络,专家系统和各种各样的自优化、自诊断技术等 | 低压变频器: | 中压变频 | 随着国产大功率节能系统产品的开发及市场条件 逐步趋于成熟,行业推广比例达30%左右 | 变频调速技术的主要功能就是提高 电机效率减 少网络冲 击,降低电 损耗 | 中压高性能变频调速装置节能可达40%左右 | 国内急需节能调速改造的风机、水泵机械用的电动 机总装机容量约4000万kW,按年平均运行4000h,节电率20%~25%计 算,节电潜力为年320亿~400亿kWh。急需进行节能调速的电动机,节电总数为年500亿kW·h |

| 节能技术 | 电力、市政 供水、冶金、 石油、化工、 采矿、煤炭、 造纸、建材 等。产品电 压等级包括 | 电压范围为交流1kV 以下输入侧变频为50Hz或60Hz负载侧频率达600Hz高压变频器: 电压范围为交流1~35kV 输入侧频率50Hz或60Hz负载侧频率达600Hz | 调速装置 用于抽水泵站一台价格约60万元,用户一般可在10~14个月内收回 投资 | |||||

| 3kV、6kV、 | ||||||||

| 10kV 以及油 田专用潜油 电泵使用的 | ||||||||

| 1600-2400V 产品 | ||||||||

| 矿山提升机变频调 | 矿井上下高低压提升机 | 45 万元 | 50%以上 | 24万kW·h/ | 24万kW·h/ | 年节电3.92亿 | ||

| 速节电技术(仅用于 高压):采用变频器 调速控制提升过程, 减少起动电阻,避免 通电线圈耗电 | a | a | kW·h以上 | |||||

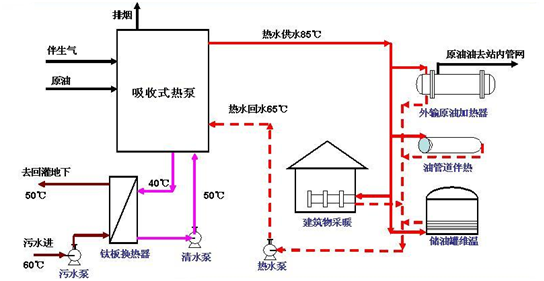

一、技术名称:油田采油污水余热综合利用技术

二、适用范围:油田、化工等行业

三、与该节能技术相关生产环节的能耗现状:

原油中含有约85%的污水需降温后回灌,而在生产和生活中需要的中温热水主要依靠直接燃烧油气获得,能耗大,能效低。国内原油产量近2亿吨,如果陆上生产的原油按1.5亿吨计算,采油过程中将产生8.5亿吨温度约为50℃的采油污水。

四、技术内容:

1.技术原理

利用油田伴生气或者原油作为驱动热源,采用直燃式热泵技术,回收污水中的热量制取中温热水,用于外输原油加热器和油管道伴热,或者采油区的生活供暖。

2.关键技术

1)系统优化设计技术;

2)低温热水余热回收技术;

3)高效传热传质技术;

4)高真空技术;

5)发生器结构技术;

6)屏蔽泵变频技术;

7)智能控制技术。

3.工艺流程 具体工艺流程见图1。

图1 油田采油污水余热综合利用工艺流程图

五、主要技术指标:采油废水余热利用率达到30%,直燃式热泵的COP=1.7。

六、技术应用情况:

2010年5月通过江苏省经济和信息化委员会和无锡市科技局联合组织的新产品和科技成果鉴定,鉴定结论为主要性能指标达到国际先进水平。拥有全部自主知识产权,已在华北油田采油厂成功实施,节能效果显著。

七、典型用户及投资效益:

典型用户:华北油田公司第一采油厂

建设规模:2×2910kW油田污水余热综合利用系统。主要技改内容:增设采油污水余热利用系统及相关优化控制设备。节能技改投资额800万元,建设期9个月。每年可节约2257tce,年节能经济效益230万元,投资回收期3.5年。

八、推广前景和节能潜力:

该技术节能效果明显,如果在油田开采、化工等行业广泛应用,可大幅降低能耗水平。按照我国2009年的原油产量,采油低温污水可达到8.5亿吨,按10℃温差计算,节能总量可达10684.5GJ/a,按2015年推广至30%计算,节能量约35万tce/a。

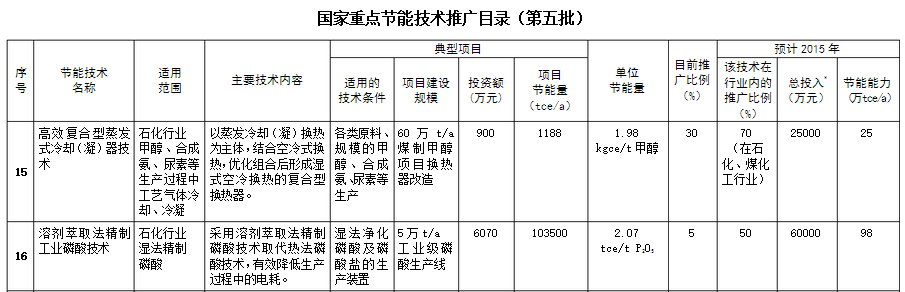

| 节能技术名称 | 适用范围 | 主要技术内容 | 典型项目 | 单位节能 | 目前推广比例(%) | 预计2015年 | ||||||

| 适用技术条件 | 项目技术规模 | 投资额(万元) | 项目节能量(tce/a) | 该技术在行业内的推广比例(%) | 总投入(万元) | 节能能力(万tce/a) | ||||||

| 新型吸收式热变换器技术 | 石化行业 | 利用石油化工生产过程中产生的低品位废热源作为驱动热源,通过吸收式热变换器技术将一部分热量转化成高品位热源回收加以利用,另一部分热源以更低温位排至大气环境中 | 石油化工生产过程中的废人80~200℃ | 5MW | 610 | 1669 | 蒸汽27300t/a | <5 | 10 | 7000 | 10 | |

| 高效复合型蒸发式冷却(凝)器技术 | 石化行业甲醇、合成氨、尿素等生产过程中工艺气体冷却、冷凝 | 以蒸发冷却(凝)换热为主体,结合空冷式换热,优化组合后形成湿式空冷换热的复合型换热器。 | 各类原料、规模的甲醇、合成氨、尿素等生产 | 60 万t/a煤制甲醇项目换热器改造 | 900 | 1188 | 1.98kgce/t 甲醇 | 30 | 70(在石化、煤化工行业) | 25000 | 25 | |

| 溶剂萃取法精制工业磷酸技术 | 石化行业湿磷酸法精制 | 采用溶剂萃取法精制磷酸技术取代热法磷酸技术,有效降低生产过程中的电耗。 | 湿法净化磷酸及磷酸盐的生产装置 | 5 万t/a工业级磷酸生产线 | 6070 | 103500 | 2.07tce/t P2O5 | 5 | 50 | 60000 | 98 | |

| 节能技术名称 | 适用范围 | 主要技术内容 | 典型项目 | 单位节能 | 目前推广比例(%) | 预计2015年 | ||||||

| 适用技术条件 | 项目技术规模 | 投资额(万元) | 项目节能量(tce/a) | 该技术在行业内的推广比例(%) | 总投入(万元) | 节能能力(万tce/a) | 碳减排能力(万tCO2) | |||||

| 石化企业能源平衡与优化调度技术 | 石化行业 | 采用能源产耗预测、能源管网模拟、能源多周期动态优化调度等核心技术实现石化企业多能源系统(燃料气、氢气、蒸汽、电力、水系统等)的优化调度和运行,提高能源管控一体化水平和能源利用效率。 | 企业具有DCS 系统,主要能源计量数据传输到DCS系统 | 2000 万t/a 原油炼制能力企业的37套装置及其能源系统优化改造 | 1500 | 10370 | 27376 | 10 | 30 | 225000 | 160 | 422 |

石化企业能源平衡与优化调度技术

一、技术名称:石化企业能源平衡与优化调度技术二、所属领域及适用范围:石化、化工、钢铁、有色、电力、建材等行业

三、与该技术相关的能耗及碳排放现状

我国石化、化工、钢铁、有色等高耗能行业的能源结构复杂,所涉及的能源种类繁多,能源之间相互关联。为了加强能源管理,实现能源的合理调度和控制,高耗能行业不断在管理节能方面进行探索,但与发达国家相比,能源管理总体水平仍然不高。能源监控平台和优化平台的契合度仍有待加强,多能源系统的优化调度和智能模拟仍在发展之中。因此,高耗能领域的管理节能仍然存在巨大潜力和空间。

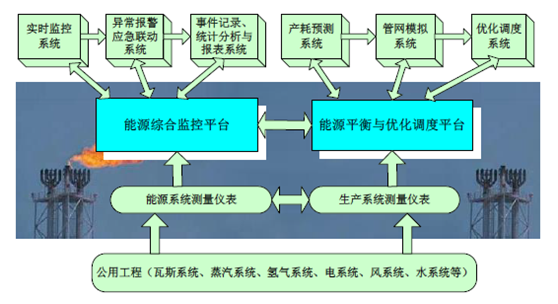

四、技术内容

1.技术原理

在企业具备能源计量检测仪表和DCS 自动化系统的支撑下,通过大型实时数据库,采集各种生产和能源数据,建设能源综合监控系统平台,并采用能源产耗预测、能源管网模拟、能源多周期动态优化调度等核心技术,建立能源产耗预测模型、能源管网模拟模型和能源系统优化调度模型,在能源平衡与优化调度平台上自动给出各种能源介质的优化调度和分配方案,实现工业企业主要能源系统(燃料气、氢气、蒸汽、电力、水系统等)的优化调度和运行,提高企业能源综合利用效率和能源管理水平。

2.关键技术

(1)实时数据库与能源综合监控平台技术;

(2)综合软测量与时间序列思想的能源产耗预测技术;

(3)多能源介质管网智能模拟技术;

(4)基于能源产耗预测数据和管网模拟平台的能源系统多周期动态优化调度技术。

3.工艺流程

该技术的基本工艺流程如图1 所示

图1 石化企业能源平衡与优化调度技术工艺流程图

1.主要能源介质产耗预测精度大于95%;

2.主要能源介质管网模拟精度大于95%;

3.能源优化调度模型计算结果与实际匹配度大于95%;

4.综合能耗降低1.5%以上;

5.废气排放量减少5%以上。

六、技术应用现状及产业化情况

该技术于2010 年获得1 项国家发明专利及相关软件产品登记证书。2011 年度获得中国自动化产业“十大最具竞争力创新产品”,2012 年新疆天业能源管理中心项目通过国家工信部验收。

工业企业能源平衡与优化调度技术首先在炼油和石化行业取得突破,针对石化企业最主要的能源系统-瓦斯、氢气和蒸汽系统,建设了能源平衡与优化调度系统,通过减少瓦斯和蒸汽放散,节约轻烃和氢气资源,取得了显著的经济效益。能源平衡与优化调度技术推广到化工和钢铁企业,综合能耗普遍降低1%~3%,节能减排效果显著。目前的产业化正处于起步阶段,已推广几十家企业。

七、典型用户及投资效益

典型用户:新疆天业(集团)有限公司、中国石油化工股份有限公司镇海炼化分公司等。

典型案例1

案例名称:新疆天业能源平衡与优化调度系统

建设规模:国内最大的氯碱生产基地,具备120 万t 聚氯乙烯树脂、100 万t 离子膜烧碱、200 万t 电石、400 万t 新型干法电石渣制水泥、140 万kW 热电等的生产能力,项目覆盖13 家生产企业的生产装置和能源系统。建设条件:企业具有DCS 系统,主要能源计量数据传输到DCS 系统。主要技改内容:增加能源计量仪表,实现数据采集和并传输到DCS 系统;实施能源平衡与优化调度系统,通过大型实时数据库,采集各种生产和能源数据,建设能源综合监控系统平台,并通过建立能源产耗预测模型、能源管网模拟模型和能源系统优化调度模型,自动给出各种能源介质的优化调度和分配方案,提高能源的综合利用和管理水平。主要设备为流量计、服务器、服务器与DCS 系统通讯的OPC接口、能源平衡与优化调度软件等。技改投资额2000 万元,建设期1.5 年。年节能量21000tce,年减排55440tCO2,年节能经济效益1000 万元,投资回收期约2 年。

典型案例2

案例名称:镇海炼化能源平衡与优化调度系统

建设规模:针对国内最大的2000 万t/a 原油炼制能力的炼油企业的37 套装置及其能源系统(瓦斯、氢气、蒸汽等系统),实施能源平衡与优化调度系统。建设条件:企业具有DCS 系统,主要能源计量数据传输到DCS 系统。主要技改内容:增加能源计量仪表,实现数据采集和并传输到DCS 系统;实施能源平衡与优化调度系统,通过大型实时数据库,采集各种生产和能源数据,建设能源综合监控系统平台,并通过建立能源产耗预测模型、能源管网模拟模型和能源系统优化调度模型,自动给出各种能源介质的优化调度和分配方案,提高能源的综合利用和管理水平。主要设备为流量计、服务器、服务器与DCS 系统通讯的OPC 接口、能源平衡与优化调度软件等。技改投资额1500 万元,建设期2 年。年节能量10370tce,年减排量27376tCO2,年节能经济效益1450 万元,投资回收期约1 年。

八、推广前景和节能减排潜力

预计2015年,在千家耗能最大企业中的30%中实施推广能源平衡与优化调度技术,预期可形成的年节能能力约160万tce,年碳减排能力422万tCO2。